石油裂化催化剂的生产主要以分子筛产品为原料,与高岭土、水铝石、氨盐等进行合成,经过成胶、干燥及焙烧过程最终生产出催化剂(郭宏山,2001).其生产过程中产生的废水水质比较复杂,含大量氨氮、悬浮物、cl-及金属离子、难降解有机物(挥发酚)等.传统的好氧生化处理工艺存在容积负荷低、能耗高、碱度消耗大、运行成本高等问题,新型生物脱氮技术的出现为解决传统脱氮问题带来了曙光.

canon(completely autotrophic nitrogen removal over nitrite,canon)工艺是一种新型的生物脱氮工艺,其脱氮原理为:氨氧化菌(ammonia-oxidizing bacteria,aob)利用溶解氧(dissolved oxygen,do)将nh4 -n氧化成no2--n,厌氧氨氧化菌(anaerobic ammonium oxidation,anammox)利用aob提供的基质和创造的缺氧环境对nh4 -n和no2--n进行转化从而实现脱氮.反应过程如下:

石油裂化催化剂低c/n、较高水温、高氨氮的水质特点适合canon工艺的应用,但其废水中的有机物也会对厌氧氨氧化产生不利的影响(kumar et al., 2010).采用电絮凝作为废水预处理单元,可通过絮凝、气浮、氧化还原等反应去除ss及部分有机物(李艳等,2014;熊道文等,2013).因此,本研究采用电絮凝工艺对原水进行预处理后,考察canon工艺的启动方式及对有机物、氮素的去除效能,以期为石油裂化催化剂废水脱氮和canon工艺的推广应用提供借鉴.

2 试验材料和方法

2.1 试验用水

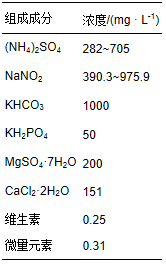

canon工艺的启动阶段采用人工模拟高氨氮废水.启动完成后,利用某石化公司石油裂化催化剂生产废水对微生物进行驯化,废水日产量约为15.6×103 m3.模拟高氨氮废水的水质如表 1所示(于英翠等,2012),微量元素成分见表 2.

维生素成分:维生素b1 5 mg · l-1、维生素b2 5 mg · l-1、维生素b6 10 mg · l-1、维生素b12 0.1 mg · l-1、维生素h2 mg · l-1、对氨基苯甲酸 5 mg · l-1、硫辛酸 5 mg · l-1、烟酸 5 mg · l-1、叶酸 2 mg · l-1、泛酸 5 mg · l-1.

表1 模拟高氨氮废水的水质

表2 微量元素成分

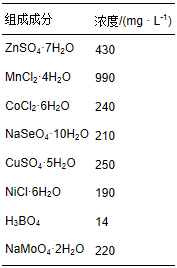

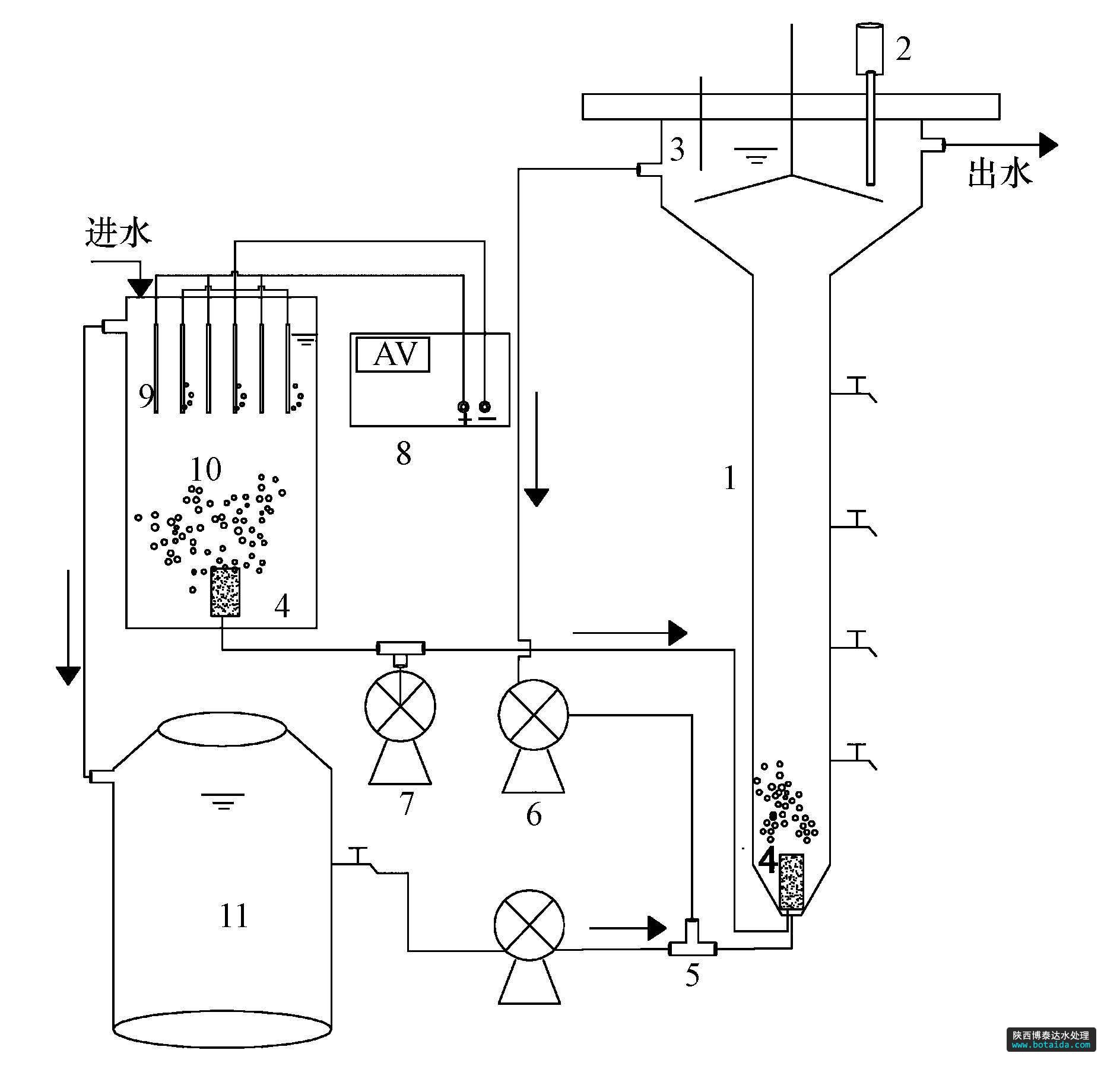

试验用水取自石油裂化催化剂排水明渠,经自然沉降(10 min)后,取上层废液,使用1 ∶ 5 h2so4或20%naoh溶液调节ph值至9.0,进行电絮凝预处理.电絮凝反应后,沉淀30 min,取上清液作为膨胀颗粒污泥床(exp and ed granular sludge blanket reactor,egsb)的进水.催化剂生产废水水质经过常规指标分析,结果见表 3.

表3 废水的理化性质

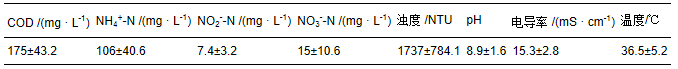

2.2 试验装置

试验装置:电絮凝反应槽由长方体塑料桶加工而成(如图 1所示),有效容积:10 l,反应器规格:200 mm×200 mm×300 mm;电极材料:铝板;极板数:6块,尺寸为:100 mm×60 mm×3 mm(长×宽×厚);电极联接方式:双极式;电源:单路输出高精度数显直流稳压电源,输出电压0~30 v,输出电流0~5 a.电絮凝采用间歇式运行方式,运行参数:极板间距1.5 cm,电流密度25 ma·cm-2,电解时间25 min,初始ph=9.0.

图1 电絮凝-canon工艺装置示意图(1.egsb,2.溶解氧仪,3.温度计,4.曝气头,5.三通,6.蠕动泵,7.空气泵,8.电源,9.铝板,10.电絮凝反应器,11.调节池)

膨胀颗粒污泥床(egsb)反应器由有机玻璃加工而成,有效体积1.4 l,反应器使用遮光布包裹以避光(光照能抑制厌氧氨氧化菌30%~50%的活性(郑平等,2004)).反应器采用水浴加热,底部设有曝气头,使用水质分析仪检测反应器内部温度和do的变化.egsb运行参数为:do(0.50±0.05)mg · l-1,温度(30.0±0.5)℃,ph 7.5~8.2.

2.3 接种污泥

anammox颗粒污泥:实验接种的厌氧氨氧化颗粒污泥取自课题组egsb人工模拟废水条件下培养的成熟颗粒污泥(huang et al., 2014).接种污泥200 ml,接种污泥浓度为10 g · l-1.通过对颗粒污泥进行16s rna菌种鉴定,发现candidatus jettenia属占优势地位(huang et al., 2014).硝化污泥:硝化污泥取自催化剂废水处理厂mbbr池的回流污泥,mlvss 4 g · l-1,污泥接种量500 ml.接种后反应器污泥浓度为3 g · l-1.

2.4 试验方法

canon工艺始终在中温(30.0±0.5)℃条件下运行,其中,canon工艺的启动分为3个阶段:①anammox颗粒污泥活性恢复阶段,反应器的hrt 4.0 h,严格厌氧;②于反应器内接种硝化污泥,反应器由厌氧状态过渡至微氧状态以启动canon工艺,do(0.50±0.05)mg · l-1,hrt 7.8 h;③微生物的驯化阶段,canon工艺启动完成后,原水比例按照10%的浓度梯度递增的方式对微生物进行驯化,原水比例10%,hrt为7.8 h;20%~50%原水,hrt为13 h;60%~90%原水,hrt为19 h;90%~100%原水,hrt为38 h.

2.5 分析方法

混合液挥发性悬浮固体(mlvss)浓度测定采用重量法;cod测定采用重铬酸钾法;nh4 -n测定采用纳氏试剂分光光度法;no2--n测定采用n-(1-萘基)-乙二胺分光光度法;no3--n测定采用麝香草酚分光光度法(国家环境保护总局,2009);ph值和溶解氧采用德国 wtw(ph/oxi 340i)手提式多参数测试仪测定.

3 结果与讨论(results and discussion) 3.1 电絮凝预处理效果

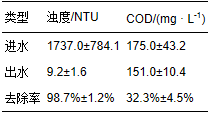

电絮凝工艺能够降低废水浊度,去除重金属、酚和有机物等(al-shannag et al., 2014;2015),具有效率高、无二次污染(无需添加化学药剂)、污泥产量低、设备简单易模块化等优点(陈斌等,2012;yousuf et al., 2001).利用电絮凝工艺对石油裂化催化剂废水进行预处理,能在一定程度上保证canon工艺进水水质,减缓重金属和有机物对厌氧氨氧化菌的影响.在极板间距1.5 cm、电解时间 25 min、电流密度 25 ma · cm-2、ph 9.0的运行条件下,考察了电絮凝对石油裂化催化剂废水的预处理效果.结果表明(表 4):电絮凝出水稳定在10 ntu以下,浊度平均去除率为98.7%±1.2%,cod的平均去除率为32.3%±4.5%.分析认为,电絮凝产生的al3 与阴极产生的oh-反应生成一系列的单核和多核羟基络合物絮体,并通过吸附、网捕、沉淀等作用将废水中的有机物去除(duan et al., 2003).除此之外,阳极产生的氧气对废水中的有机物有一定的氧化作用(adhoum et al., 2004).从浊度和cod的去除效果来看,电絮凝具有一定的抗击负荷的能力,可减轻原水水质对后续canon工艺的影响.

表4 电絮凝预处理效果

3.2 canon工艺的启动

canon工艺在首次构建时,多以人工配置的亚硝酸盐与nh4 -n为基质.首先启动anammox反应,然后添加硝化污泥转为好氧状态,启动canon工艺.third等(2001)研究了在微氧曝气条件下(7.9 l · min-1),通过向原厌氧氨氧化反应器内投加硝化污泥的方式启动canon工艺,发现运行两周后,canon工艺成功启动.此种方式可避免启动初期氧气对anammox的抑制作用,降低canon工艺的启动难度.本研究采用先启动anammox反应器,然后在好氧条件下进行aob和anammox的协同代谢的方式启动canon工艺.

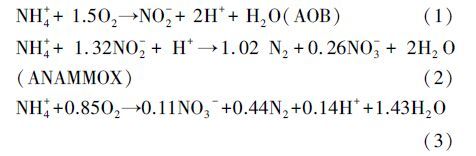

3.2.1 anammox颗粒污泥恢复

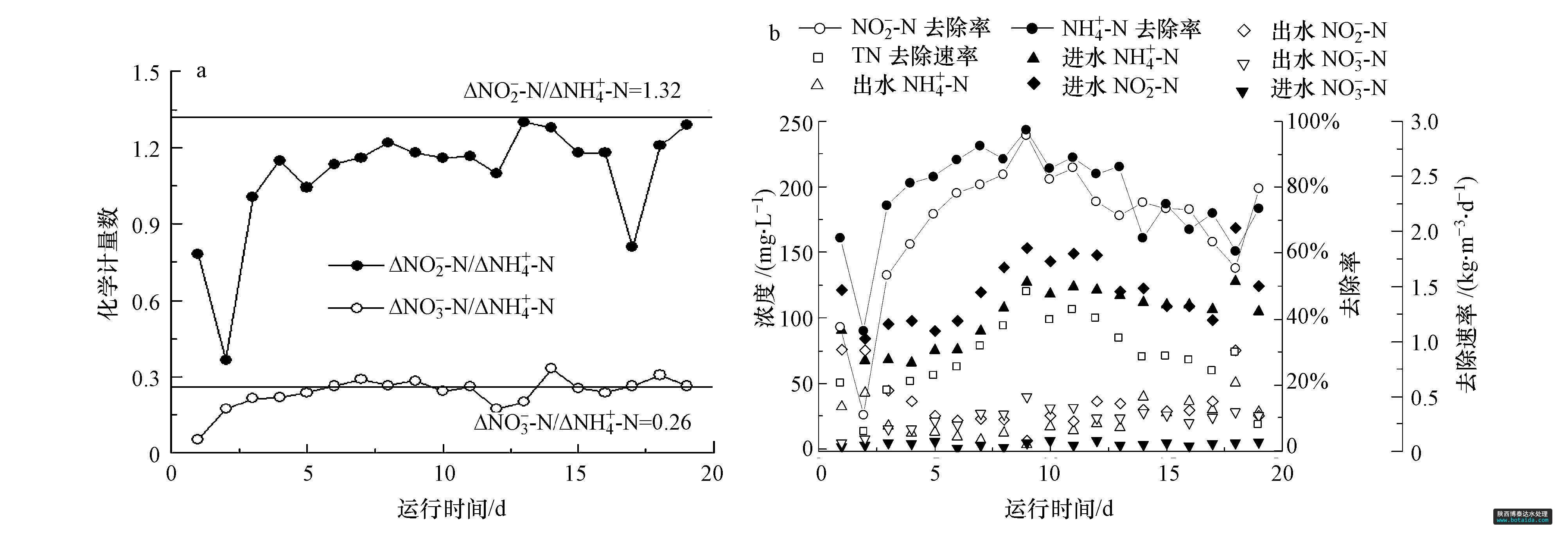

在温度(30.0±0.5)℃,hrt 4.0 h,严格厌氧的条件下,对厌氧氨氧化颗粒污泥进行恢复(黄晓丽等,2014).厌氧氨氧化基质的化学计量比no2--n/nh4 -n的理论值为1.32 ∶ 1,no3--n/nh4 -n的理论值为0.26 ∶ 1(mulder et al., 1995).因此,可以根据基质的化学计量比初步判定系统中是否存在厌氧氨氧化现象.由图 2a可知,反应器基质的化学计量比no2--n/nh4 -n基本稳定在(1.1±0.2)∶ 1,no3--n/nh4 -n稳定在(0.24±0.03)∶ 1.事实上,在厌氧氨氧化反应阶段,no2--n/nh4 -n的平均值介于1.15 ∶ 1~1.62 ∶ 1(yang et al., 2009),no3--n/nh4 -n的比值则在0.4~5.0之间浮动(ahn et al., 2006),这种变化是由基质、运行条件及反应器构型的差异所造成的.由此可判断反应器基本符合厌氧氨氧化反应的特征,厌氧氨氧化颗粒污泥的活性得到恢复.由图 2b可知,经过稳定运行19 d后,反应器的tn去除速率最高达到1.5 kg · m-3 · d-1(以n计),nh4 -n去除率达到73.5%±13.6%.

图2 egsb反应器运行效能

3.2.2 canon工艺启动期运行效能

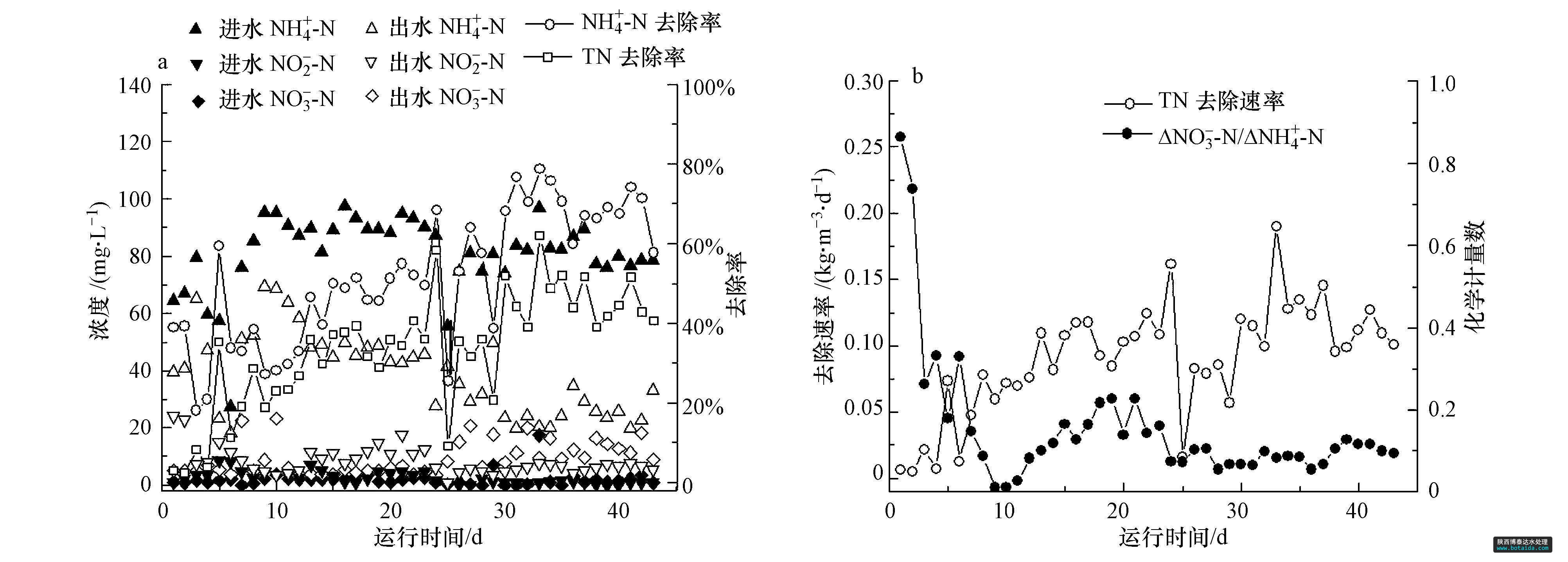

厌氧氨氧化颗粒污泥活性经过恢复后,添加硝化污泥于egsb反应器内.通过控制do(0.5±0.05)mg · l-1,温度(30.0±0.5)℃,hrt 7.8 h,在人工模拟高氨氮废水(去掉nano2基质)条件下启动canon工艺.反应器在前26 d内,nh4 -n去除率逐步提高,从18.1%提升到68.4%,no3--n有明显积累,δno3--n/δnh4 -n高于理论值0.11(图 3).

分析认为由于反应器系统由厌氧环境转为好氧环境,厌氧氨氧化菌活性受到do抑制(strous et al., 1997).而且启动阶段,由于系统内的aob在与nob竞争中处于劣势,导致出水no3--n浓度的增加.反应器运行26 d后,no2--n出现积累,浓度逐渐由3.7 mg · l-1升至20.0 mg · l-1,说明系统内的aob在与nob的竞争中逐渐占优势.随着do的稳定控制,nh4 -n去除效果逐渐提高,去除率在70.0%左右,no2--n无明显积累,δno3--n/δnh4 -n稳定在0.11左右(图 3b),与 canon工艺的理论值相近.表明aob与anammox建立起了协同代谢,canon工艺启动成功.此时,tn去除率最高至62.0%,tn去除速率最高至0.19 kg · m-3 · d-1(以n计).与任宏洋等(2009)报道的利用egsb反应器,经过50 d的运行成功启动canon工艺(tn去除速率0.10 kg · m-3 · d-1(以n计))相比,在启动方式及脱氮效能方面具有一定的优势.

图3 canon工艺的启动阶段运行效果

3.2.3 egsb反应器系统内微生物驯化

高盐、硫化物、重金属、酚等可能对微生物产生毒害作用(xing et al., 2015;金仁村等,2009).高盐会使厌氧氨氧化菌面临较高的渗透压,从而对厌氧氨氧化菌产生抑制;当nacl浓度超过50 g · l-1时,厌氧氨氧化菌的活性会下降近83.0%(金仁村等,2013).因此,系统中微生物进行一段时间的驯化才能逐步适应水质的变化.

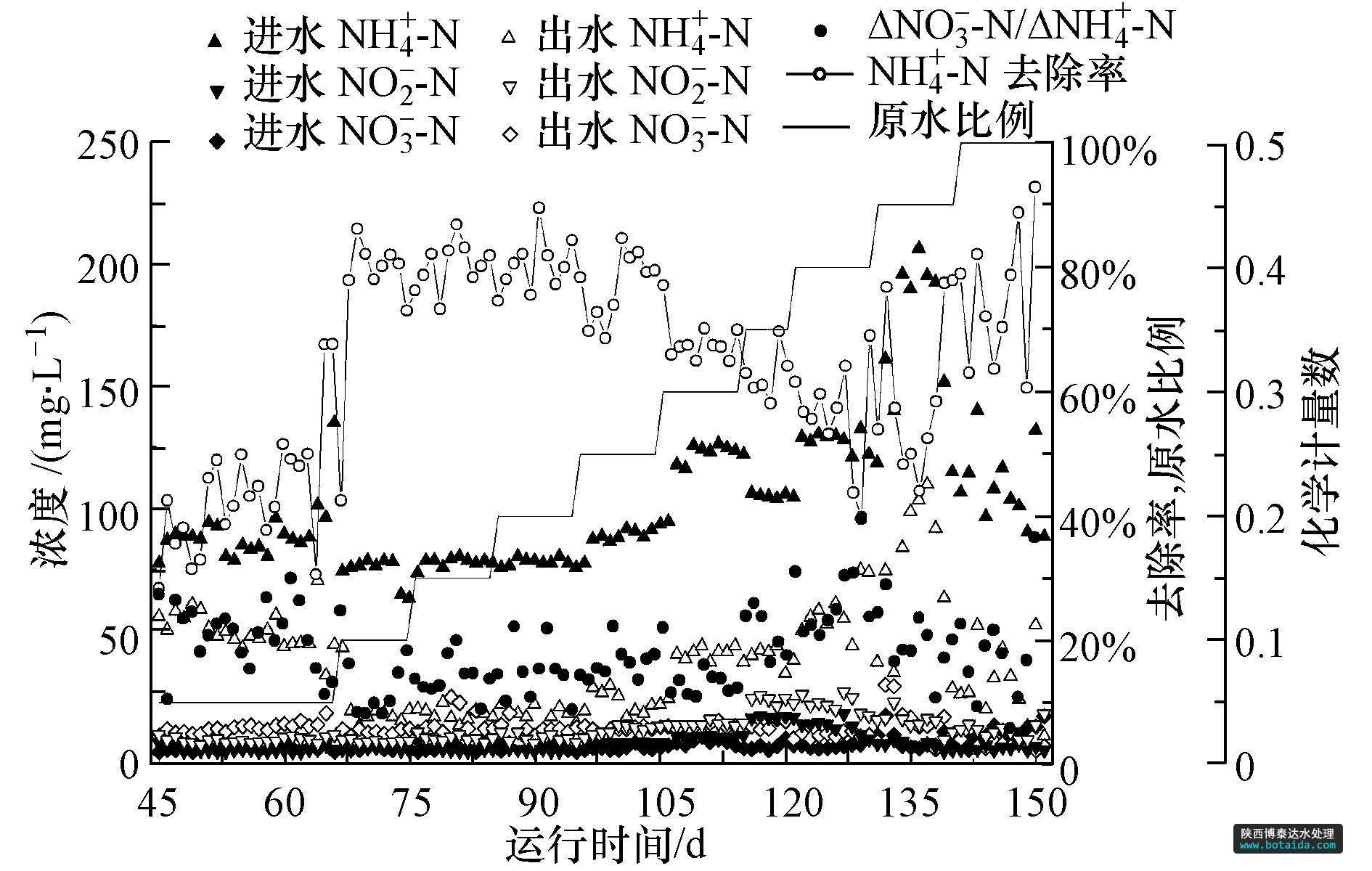

图4 canon工艺的微生物驯化阶段运行效果

微生物驯化阶段,反应器的运行效果如图 4所示,驯化前期(45~66 d),原水比例为10%,进水nh4 -n浓度较低(约85.0 mg · l-1),去除率在28.8%~67.6%;此阶段no2--n出现积累,逐渐由6.4 mg · l-1升至15.7 mg · l-1.可见在启动前期,菌群处在调整适应阶段,anammox菌活性受到一定影响.67~105 d,原水比例由20%逐步提升至50%时,nh4 -n去除率为78.5%±7.4%,δno3--n/δnh4 -n为(0.07±0.02),符合canon工艺aob和anammox协同代谢的特征.随着原水比例的继续提高,no2--n无明显的积累,nh4 -n的去除率稳定在50.0%以上,δno3--n/δnh4 -n在理论值0.11附近波动,说明微生物逐渐适应环境.整个驯化过程表明,微生物的活性已经有了较大提高,新的种群结构已经形成.

3.3 canon工艺的运行效能

canon工艺系统中的微生物驯化成功后,考察工艺对于有机物及氮素的去除效果.

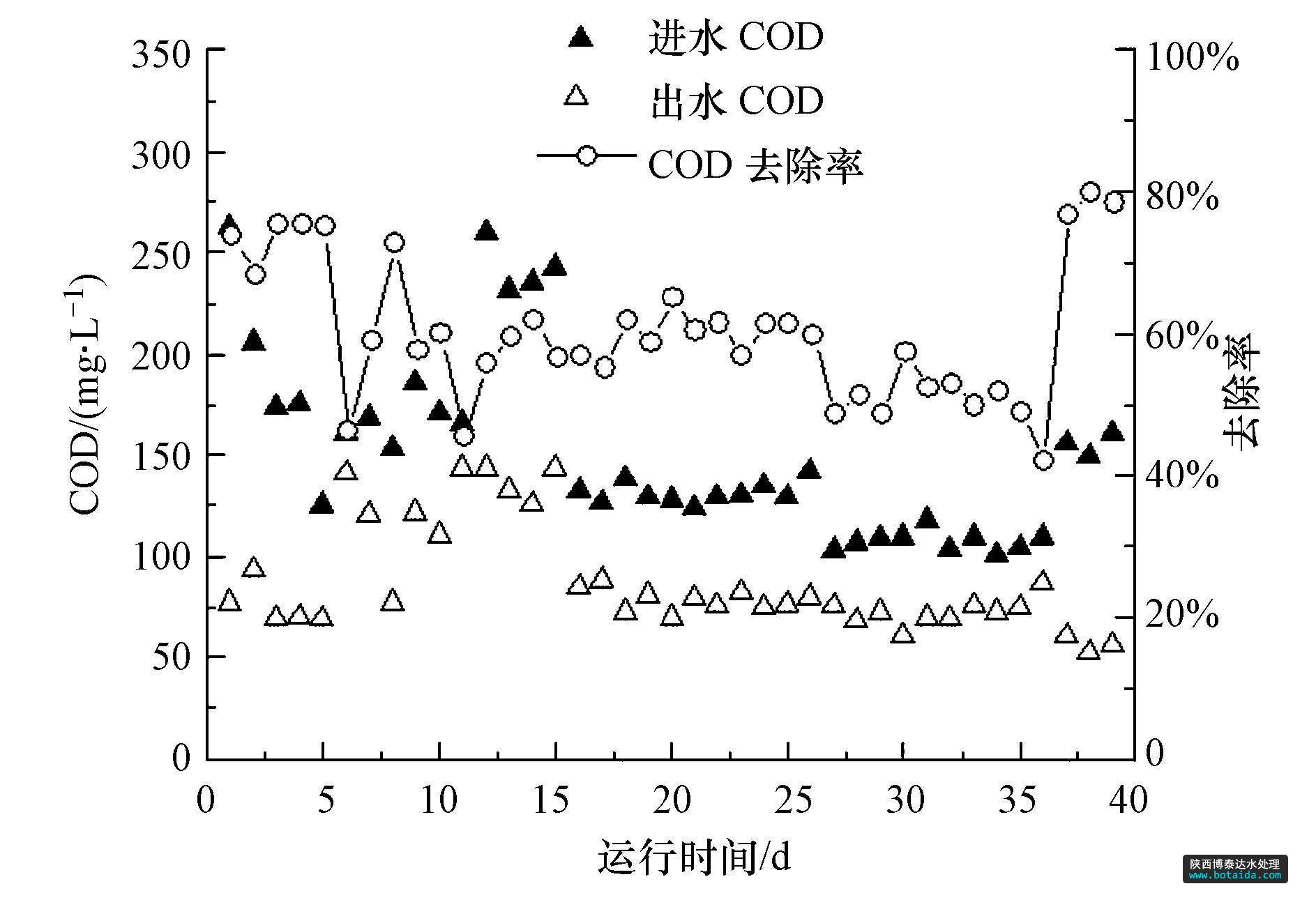

3.3.1 canon工艺对有机物的去除效能

有机物会对厌氧氨氧化产生不良影响(jin et al., 2012;鲍林林等,2012),在有机物充足的条件下,异养反硝化菌会成为优势菌属,从而导致anammox菌活性低(bipin et al., 2007).当有机物浓度超过70.0 mg · l-1时,厌氧氨氧化菌的最大比反应速率可降至26.5%以下(吕永涛等,2009).电絮凝对原水进行预处理后,出水仍然含有部分有机物,因此,本文考察了canon工艺对电絮凝出水有机物的去除效能.canon工艺经过40 d的稳定运行,cod去除率为40.9%±13.2%(图 5).分析认为,egsb反应器中的有机物可能被反硝化细菌通过反硝化作用所消耗;也可能存在厌氧氨氧化利用有机物还原了no3--n,使式(2)和(3)的反应平衡向右移动.整体来看,canon工艺出水cod为(87.0±26.1)mg · l-1,满足石化企业污水排放标准(gb8978—1996).

图5 canon工艺对cod的去除效能

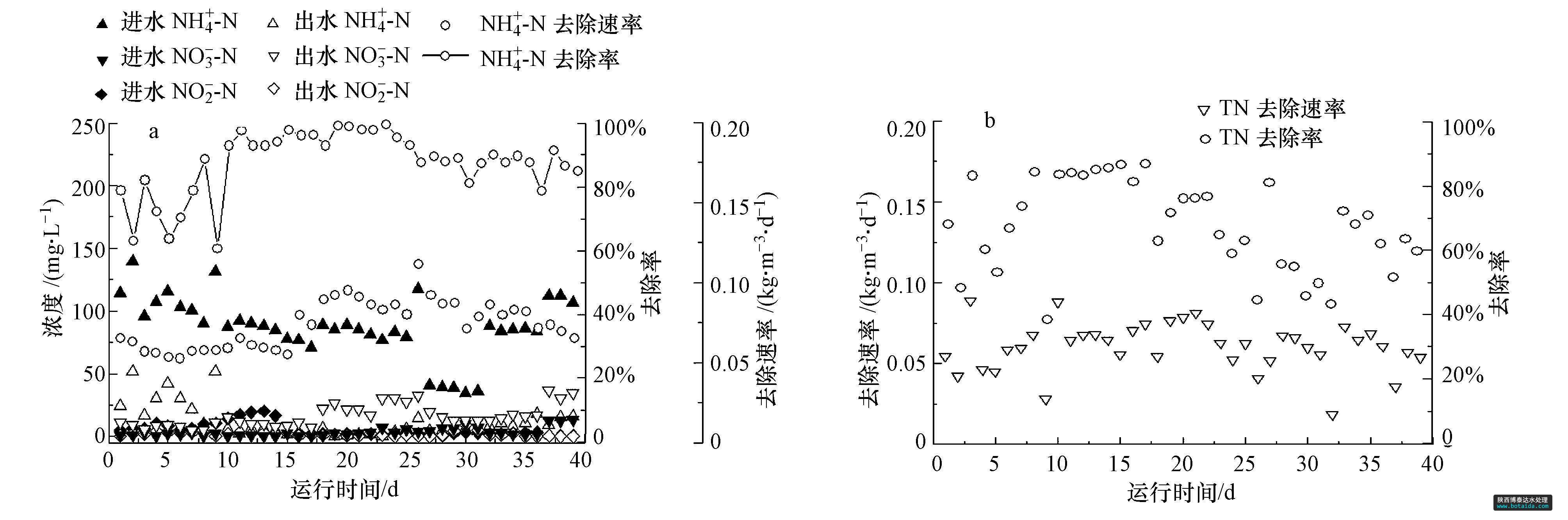

3.3.2 canon工艺的脱氮效能

控制egsb进水nh4 -n负荷为(0.1±0.02)kg · m-3 · d-1(以n计),温度t(30±0.5)℃,do(0.5±0.05)mg · l-1,ph 7.5~8.2,反应器的脱氮效能如图 6所示.由图 6可知,0~ 12 d,系统nh4 -n去除率波动较大,平均值在60.0%左右;tn去除率最低达到38.3%,最高至73.6%.分析认为,可能是异氧菌与aob竞争do;另一方面,反应器内可能存在的一定的同步硝化反硝化作用,据payne(1991)报道,反硝化菌几乎可以利用任何类型的有机底物,与anammox竞争基质和生存空间,导致反应器的脱氮效率降低.这与吕永涛等(2009)报道的一定浓度的有机物会降低厌氧氨氧化活性一致.12 d之后,反应器脱氮效率提高,tn平均去除率为67.3%,平均去除速率为(0.07±0.02)kg · m-3 · d-1(以n计);nh4 -n去除率约为85.0%±10.2%,氨氮去除速率为(0.08±0.03)kg · m-3 · d-1(以n计).这与兰州石化裂化催化剂废水处理车间在硝化阶段下的氨氮去除速率(0.06±0.02)kg · m-3 · d-1(以n计)相比,具有一定的优势.经过40 d的稳定运行,canon工艺处理石油裂解催化剂废水出水nh4 -n浓度为(6.3±4.7)mg · l-1.表明canon工艺在处理高盐、低c/n比的废水方面具有优越性.

图6 canon工艺对氮素的去除效能

4 结论

1)在电解时间25 min、电流密度25 ma · cm-2、极板间距1.5 cm、初始ph=9.0的条件下,利用电絮凝技术预处理石油裂化催化剂生产废水,浊度的去除率为98.7%±1.2%,出水浊度在10 ntu以下;cod去除率为32.3%±4.5%,出水cod为(151.0±10.4)mg · l-1.电絮凝能抗击原水水质的波动,从而减轻后续生化单元的冲击负荷.

2)在人工模拟高氨氮废水条件下,以egsb反应器为载体,通过添加硝化污泥,控制温度t(30±0.5)℃,do(0.5±0.05)mg · l-1,ph 7.5~8.2,经过40 d的运行,成功启动了canon工艺;反应器tn去除率最高达到62.0%,tn去除速率最高达到0.19 kg · m-3 · d-1(以n计).之后,经过108 d的驯化,系统中的aob与anammox建立协同代谢,适应了石油裂化催化剂废水高盐环境.

3)使用canon工艺处理石油裂化催化剂废水,控制egsb进水nh4 -n负荷(0.10±0.02)kg · m-3 · d-1(以n计),cod去除率为40.9%±13.2%,tn去除率为67.3%±12.7%,tn去除速率为( 0.07±0.02)kg · m-3 · d-1(以n计).反应器出水cod均值<100 mg · l-1,nh4 -n浓度均值<10 mg · l-1,达到石油化工企业污水排放标准.