随着城市规模的扩大和污水处理厂处理效率的提高,剩余污泥产量逐年增加.据统计,我国城市污泥年产量已达3000万吨(以80%含水率计),其中80%未得到妥善处理.在众多的污泥处理方法中,厌氧消化技术能够同时实现污泥减量和回收能源,在国内外得到了广泛应用.然而,目前污泥厌氧消化的效率不高,尤其是我国污水处理厂厌氧消化池的运行效果不够理想,设计和运行缺乏理论指导.对于一个厌氧消化系统,物料的流变特性是工艺设计和运行中的重要参数,对传质、传热、搅拌和物料输送等厌氧消化单元有重要意义.在厌氧消化过程单元设计中,必须清楚原料的流体类型,计算出原料的流变参数,才能对厌氧消化、特别是高浓度物料厌氧消化进行合理的工艺设计以及设备选用与开发.此外,原料的流变特性也是厌氧消化工艺控制的重要依据.

由于流变特性在厌氧消化工艺设计和运行中的重要作用,一些学者对污泥的流变特性做了初步研究.pollice和laera研究了在不同水力停留时间下污泥以黏度表征的流变特性.chen和hashimoto对新鲜污泥的流变特性进行了研究,试验的浓度变化范围是2.71%~6.53%,温度变化范围为 9.5~26 ℃,这个较低的浓度和温度变化范围不能适应如今广泛使用的中高温(>35 ℃)、高浓度(>8%)厌氧消化.sozanski 等用旋转流变仪对污泥进行流变试验研究,对流变曲线进行分析,设计了流变模型,并针对模型给出了经验公式和一些预测参数值来探讨污泥在不同浓度和温度下的流变特性.bos使用毛细管流变仪和旋转流变仪对污泥流变特性进行试验研究,建立了温度和含水率对流变特性影响的流变方程.

目前,关于污泥厌氧消化原料流变特性的研究主要集中在污泥本身,而对于餐厨垃圾与污泥混合物料的流变特性研究,国内外却鲜有报道.近年来,国内外采用餐厨垃圾与污泥联合厌氧发酵的研究及沼气工程日益增多,大部分研究都集中在餐厨垃圾对泥质的改善方面,而对于添加餐厨垃圾对污泥流变特性的影响研究却很少,导致混合发酵原料流变特性参数仍然缺乏,制约了厌氧消化单元过程的优化设计.

本文对4种主要的厌氧消化原料——脱水污泥、脱水污泥与餐厨垃圾混合物、剩余污泥以及剩余污泥与餐厨垃圾混合物的流变特性进行了研究,考察了物料浓度和温度对流变特性参数的影响,并拟合了相应模型,以期为厌氧消化设备选用及工艺设计提供基础参数.

2 材料和方法

2.1 试验材料

脱水污泥(dewatered sludge,以下简称ds)和剩余污泥(waste activated sludge,以下简称was)取自天津市张贵庄污水处理厂,餐厨垃圾取自天津大学学生食堂,原料取回后保存于4 ℃冰箱冷藏待用,餐厨垃圾首先经人工分选出其中的杂物,包括塑料、纸类及骨头等,然后用破碎机破碎后搅匀冷藏.ds的总固体浓度(ts)和挥发性固体浓度(vs)分别为16.4%和9.4%,was的ts和vs浓度分别为2.6%和1.4%,破碎后餐厨垃圾的ts和vs浓度分别为19.3%和18.9%.

2.2 试验方法

2.2.1 固体浓度对原料流变特性影响

根据原料的起始 ts浓度,用蒸馏水分别将ds、ds与餐厨垃圾按ts 4 ∶ 1混合的混合物(the mixture of dewatered sludge and food waste,以下简称mdf)配制成ts浓度分别为1%、3%、5%、8%和10%的混合液装于500 ml 烧杯中;用恒温水浴锅控制混合液温度为35 ℃,样品经过搅拌之后,用旋转黏度计(ndj5-s,中国上海)测量 4 个搅拌转速(6、12、30、60 r · min-1)下的黏度,待读数基本稳定时,每10 s 读数1次,共读取7个黏度值,取算术平均值.

由于was的流体稠度系数(k)较高,在浓度大于5%时,物料的黏度急剧增大,不利于污泥厌氧消化的进行,并且污水厂was浓缩后浓度一般在3%~5%,所以对于was流变特性的研究只在较低浓度下进行.根据原料的起始ts,用蒸馏水或离心机分别将was、was与餐厨垃圾按ts 4 ∶ 1混合的混合物(the mixture of waste activated sludge and food waste,以下简称mwf)配制成ts浓度分别为1%、3%和5%的混合液装于500 ml烧杯中,黏度测量方法同上.

2.2.2 温度对原料流变特性影响

将上述4种原料配制成ts为5%的混合液并装于 500 ml 烧杯中,用恒温水浴锅将混合液温度分别控制在 15、25、35、45 ℃和55 ℃条件下,用旋转黏度计测量黏度.

黏度随温度变化趋势采用线性模型描述,如式(1)所示.

式中,μ为表观黏度(mpa · s);t为温度(℃).

3 结果与讨论

3.1 4种发酵原料的流变特性

黏度是反映原料流变特性的重要指标.根据流体黏度的变化规律,可将流体分为两大类:在一定温度下,流体的黏度值不随剪切速率变化而变化,为一常数,这类流体称为牛顿流体;在一定温度下,其黏度值随剪切速率的变化而变化,这类流体称为非牛顿流体.

非牛顿流体极为普遍,广泛存在于化工、食品及建筑材料、生物医学等领域.由于与牛顿流体相比,非牛顿流体的流变特性极为复杂,在研究过程中经常会遇到各种困难.因此,到目前为止,对于非牛顿流体的研究还很少,而针对污泥以及餐厨垃圾与污泥混合物的研究则更少.由于非牛顿流体的普遍性及其流变特性的复杂性,在研究过程中,逐渐形成了一些描述非牛顿流体剪切应力和剪切速率之间关系的非牛顿流体流变模型,常用的非牛顿流体流变模型主要有幂律方程(power-law model)、宾汉方程(bingham model)、herschel-bulkley方程、cassion方程、sisko方程等(李学哲等,2009).张新瑜等(2008)通过实验验证了活性污泥的流变特性符合 ostwald de vaele 模型.hasar(2004)研究了mbr反应器中活性污泥的流变特性,结果表明,低剪切速率范围内活性污泥最适合的流动模型是ostwald de vaele 模型.ostwald de vaele 模型又称没有屈服应力的幂律模型,是最常用的模型之一,而本次试验所选取的剪切速率(6~60 r · min-1)属于低剪切速率范围,因此可以使用幂律方程(如式2)来描述其流变特性.

式中:μ为表观黏度(mpa · s); n 为转速(r · s-1); k为流体稠度系数(pa · sn); n为流体流变指数(无因次).

根据式(2),测定不同转速条件下的原料黏度,由幂律方程拟合得到4种发酵原料的流变特性参数,如表 1所示.流变指数n是衡量实际流体与牛顿流体相似程度的指标.当n为1时,此时流体为牛顿流体;n小于1时,流体为假塑性或者剪切变稀流体;n大于1时,流体为膨胀塑性或者剪切增稠流体.从表 1中可以看出,4种原料的流变指数n都小于1,在 ts 为 5%、温度为35 ℃条件下都为假塑性流体(陈志平等,2004).造成这4种原料呈现明显的假塑性流体性质的原因可能是污泥主要由微生物聚集体(即活性污泥菌胶团)、废水带入的无机性沉渣、少量未降的有机物等大分子物质和大量的水分组成,污泥混合液中大分子物质的存在会使原料在受到剪切后发生分子的重排,分子趋向与流动方向一致,流动阻力下降,从而使表观黏度在剪切速率增大时减小(刘刈等,2009).4种原料中was的流变指数最小,剩餐的最大,这说明在 ts 为 5%、温度为35 ℃条件下4种原料中mwf的流变性质最接近牛顿流体,而was偏离牛顿流体的程度最大.此外,4种原料中mdf的黏度最小,was的黏度最大,而流体稠度系数作为黏度的量度,使得通过拟合的得到的4种原料的流体稠度系数中mdf最小,was最大.

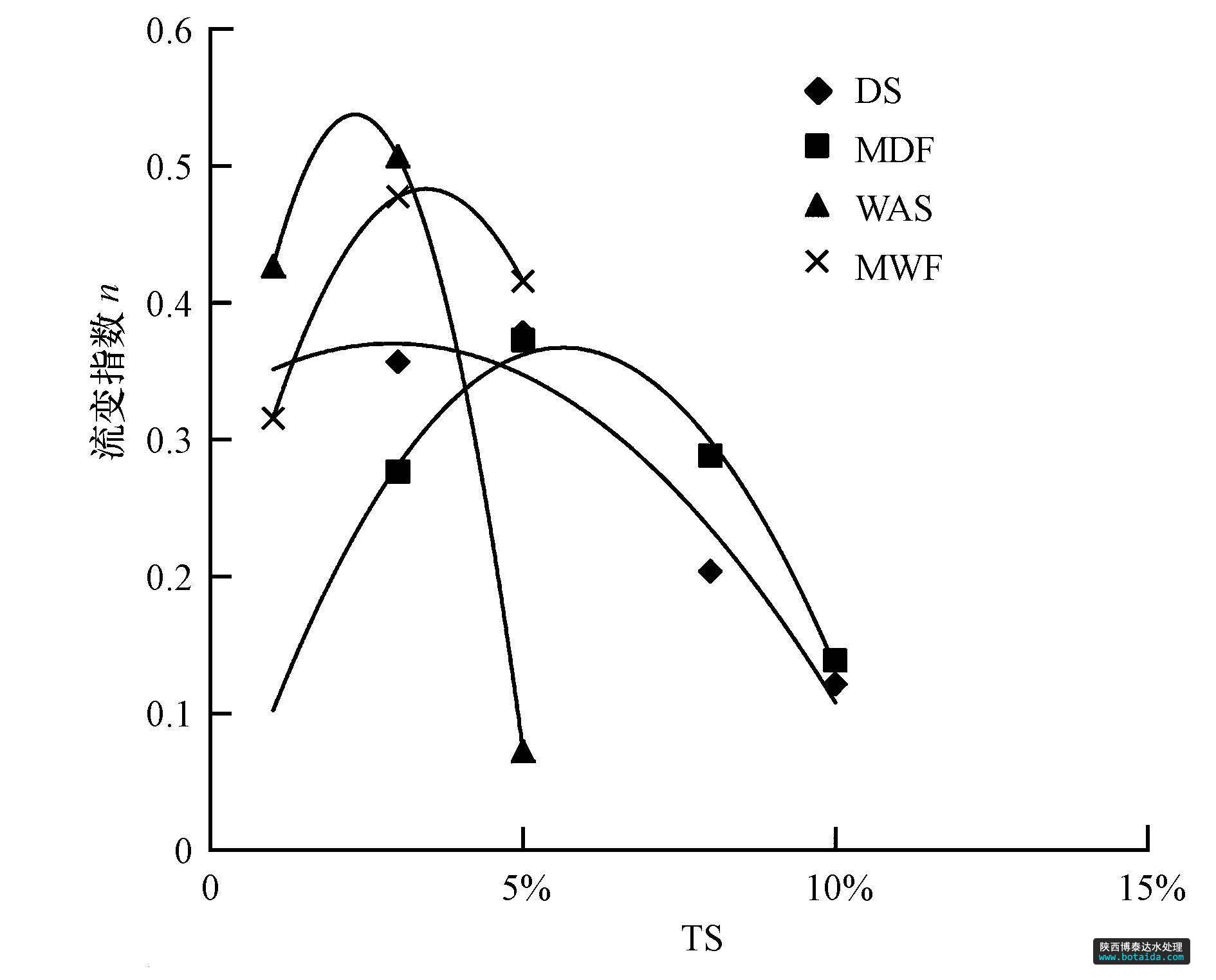

表1 4种发酵原料在 ts=5%、35 ℃条件下的流变指数(n)、流体稠度系数(k)和黏度(μ)

3.2 ts对4种原料流变特性的影响

3.2.1 ts对黏度的影响

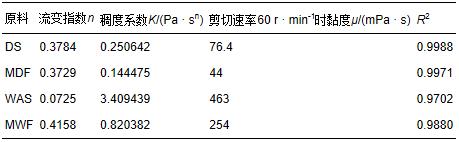

4种发酵原料在不同剪切速率条件下的黏度随ts浓度的变化如图 1所示.其中,ds与mdf在ts为1%时,黏度很小,已经超出了旋转黏度计的测量范围,故未在图 1中表示.由图 1可以看出,随着ts浓度的升高,4种发酵原料的黏度随之增大,并呈现出对数增长的趋势.这说明,ts浓度越高,污泥中的絮体结构相互连接形成的网络结构越紧密,从而使得表观黏度越大(monteiro,1997).此外,由图 1还可以得出,随着剪切速率的增大、原料浓度的减小,原料黏度降低的幅度就越大,呈现出剪切变稀的现象;而相关研究表明,污泥的表观黏度随剪切速率的增加而降低(李学哲等,2009;yang et al., 2009;张新瑜等,2008;董玉婧等,2012;klinksieg et al., 2007; aranowski et al., 2010),这是假塑性流体的性质之一,可见这4种原料属于假塑性流体.

guibaud等认为污泥混合液之所以具有假塑性流体等非牛顿流特性可能是由于转子的剪切作用,使得原本不均匀的污泥颗粒产生定向流或者是使得污泥絮体解絮以致表观黏度下降而造成的(guibaud et al., 2004).

图1 35 ℃条件下4种发酵原料黏度随浓度的变化

3.2.2 ts对流变指数的影响

目前,大中型沼气工程发酵原料浓度差别很大,不同的原料、水力停留时间都会造成厌氧消化罐内的浓度差别,浓度变化从低浓度物料的 2%到目前高浓度厌氧消化进料浓度 10%左右(邓良伟等,2007),所以有必要考察固体浓度对发酵原料流变特性的影响.

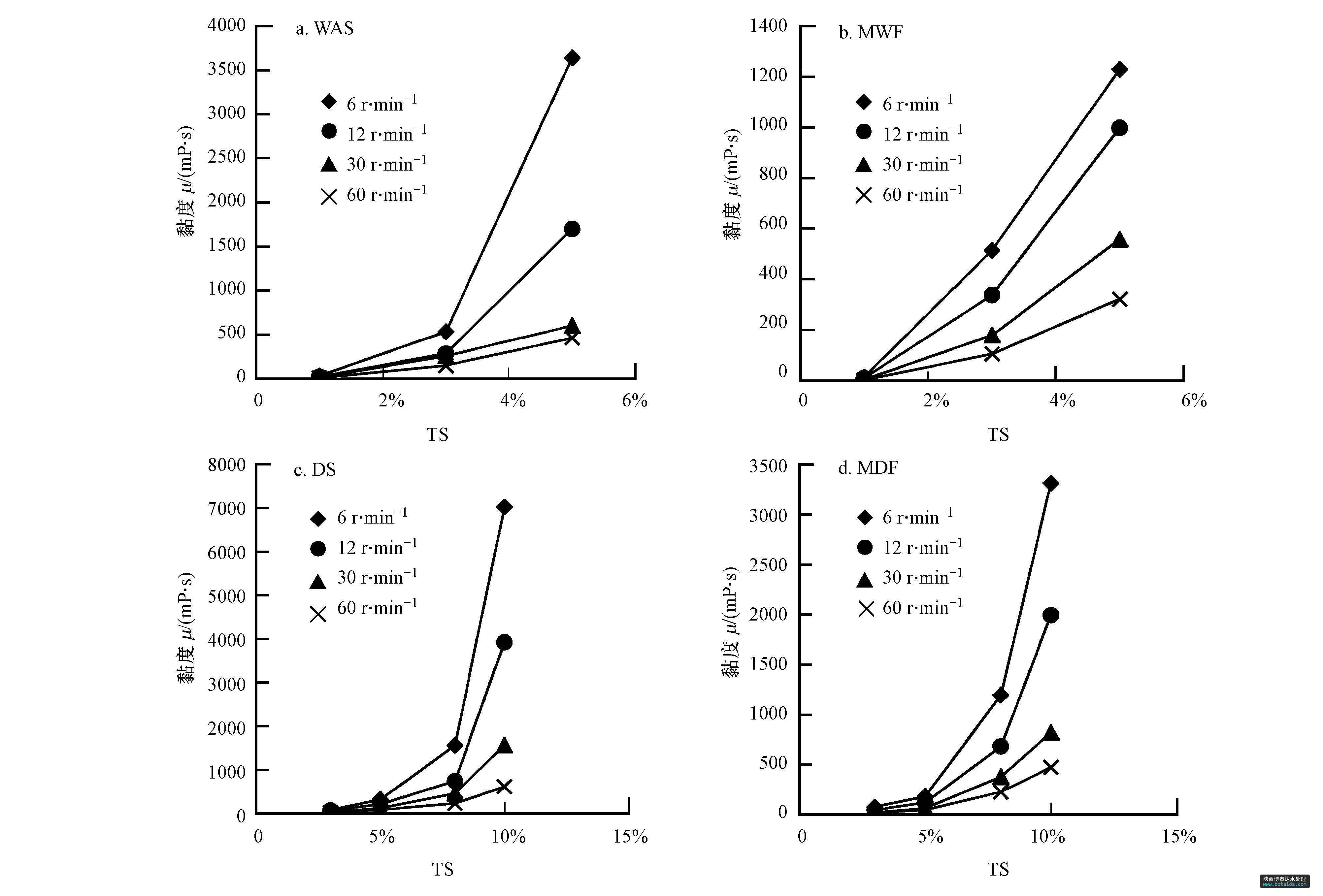

由图 2可以看出在60 r · min-1剪切速度下添加餐厨垃圾后的mwf和mdf的黏度较相应的纯泥而言都有所降低,一方面可能是由于餐厨垃圾的含水率较原泥的含水率低,在配制混合液时会加入更多的水稀释,从而导致黏度的降低;另一方面通过对ts为3%、5%、8%浓度的餐厨垃圾进行黏度的测量,发现黏度值均在50 mpa · s以下,因此推测将一种很低黏度的流体混入相对较高黏度流体后,可能会使得混合液黏度变小.在ts为5%时,ds和mdf的黏度明显小于was和mwf.本课题组前期试验结果显示,在ts为5%浓度下分别对mwf和mdf进行联合厌氧发酵实验,mdf与mwf混合厌氧发酵平均日产气量分别为411.5 ml · l-1 · d-1、256.2 ml · l-1 · d-1,mdf厌氧发酵日产气量是mwf的1.6倍.mdf比mwf的产气性能好,这可能跟mdf的黏度较低,便于物料与反应器中基质和微生物混合有关.由图 2还可以看出,ds和mdf的黏度在ts=1%到ts=8%的浓度区间内变化较为缓慢,但当ts从8%增长到10%时,物料的黏度急剧增大,因此对于高浓度物料的消化系统而言,如果物料不进行预处理,ts=8%是一个较为利于厌氧消化的浓度条件.

图2 不同ts浓度条件下4种原料黏度的比较以及变化(35 ℃、剪切速度60 r · min-1)

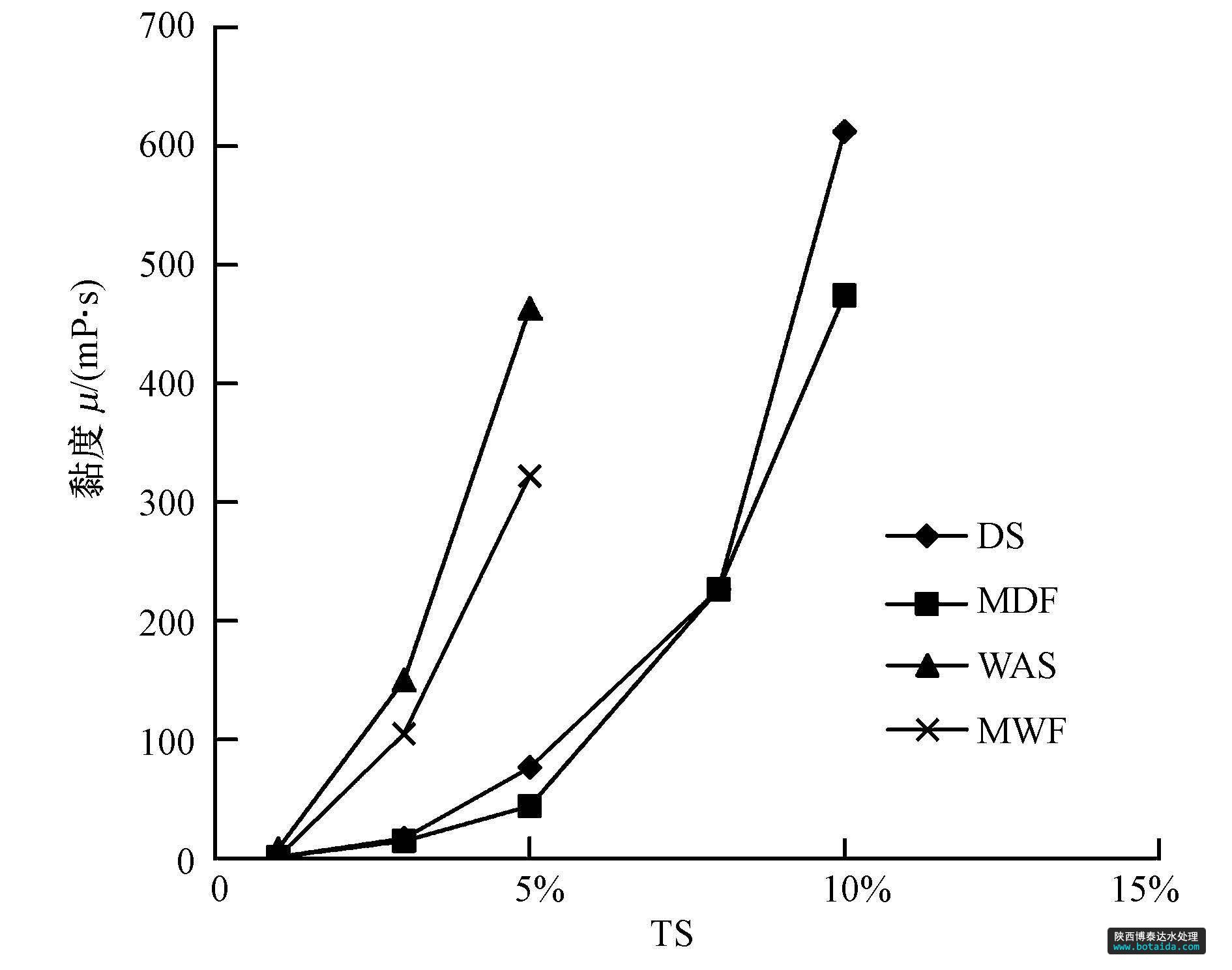

由图 3可以看出,4种原料的流变指数均随ts浓度升高而呈先升高后降低的趋势,不同的是was和mwf是在ts=3%时流变指数最大,而ds和mdf是在ts=5%时流变指数最大.造成这种差异的原因可能是was和ds组成成分不同做造成的.was和mwf在ts=3%时更接近牛顿流体,说明在ts=3%时厌氧消化系统中传质和传热效果较好,有利于厌氧消化过程的进行.而对于ds和mdf而言,ts=5%时流变指数最大,同样在这个浓度下也有利于物料的混合,这也从另一方面解释了前期发酵试验中在ts为5%浓度下mdf比mwf的产气性能好的原因.

图3 不同 ts 浓度条件下4种原料的流变指数n的变化(35 ℃、剪切速度60 r · min-1)

3.3 温度对流变特性的影响

3.3.1 温度对黏度的影响

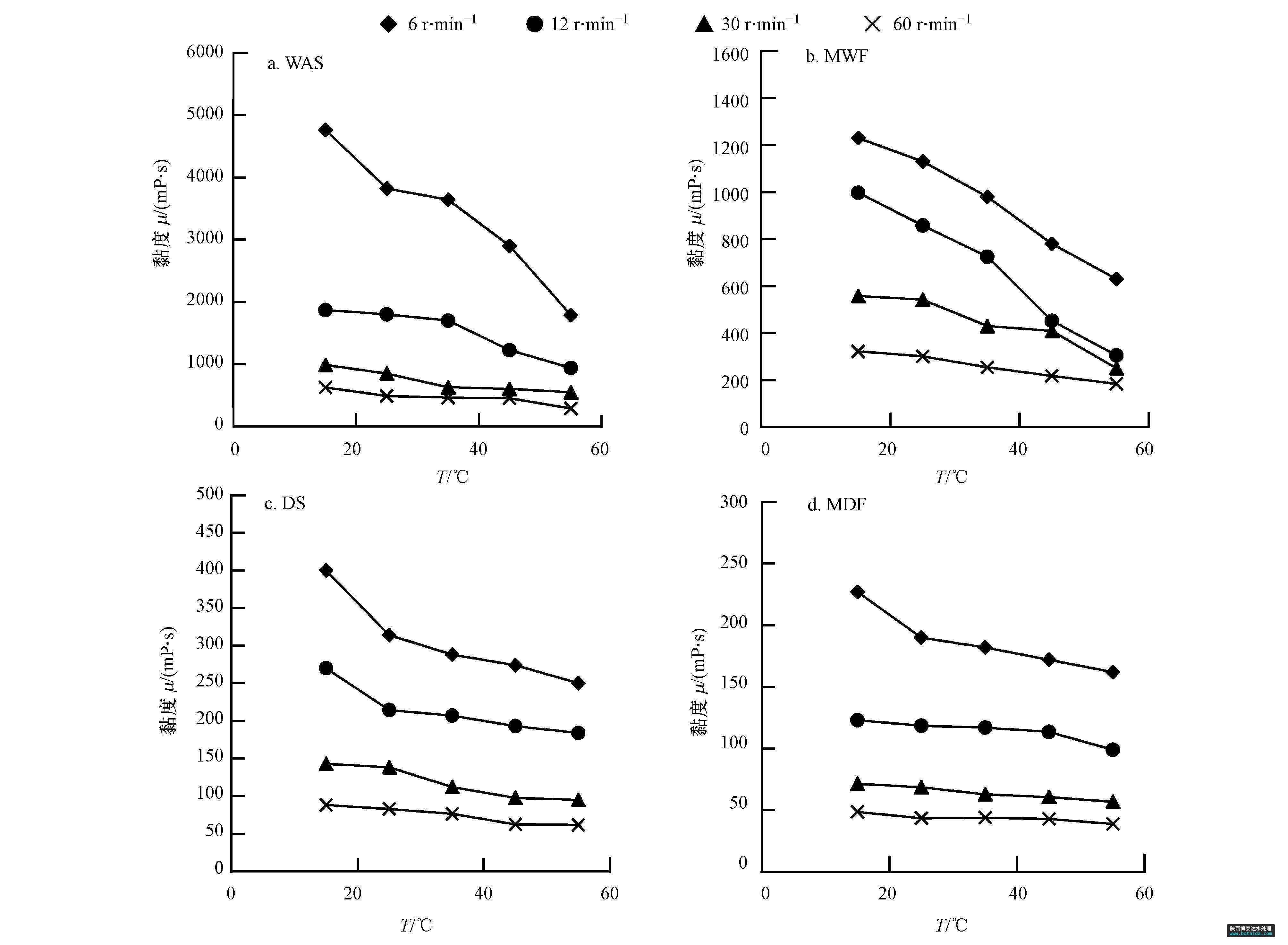

4种发酵原料在不同剪 切速率条件下的黏度随温度的变化如图 4所示.由图 4可以看出,这4种原料黏度随温度变化基本符合线性关系.4种原料的黏度随着温度的升高而下降;剪切速率越低黏度越大,且下降的幅度越大.出现这种现象的原因是随着温度的升高,污泥的活性成分被激活,会表现出剪切稀化现象,含水率越高,流变参数就越低(张晓斌,2014).而从现有的研究显示,高温发酵或对发酵原料进行高温热处理后再进行发酵的工艺,单位vs产气量均高于中温发酵;造成这种结果的原因除了在高温条件下原料内大分子物质水解程度较高外,还可能是高温条件下原料的黏度较低,使得混合更加充分,从而使得产气效率较高.

图4 4种原料黏度随温度的变化(ts=5%)

3.3.2 温度对流变指数的影响

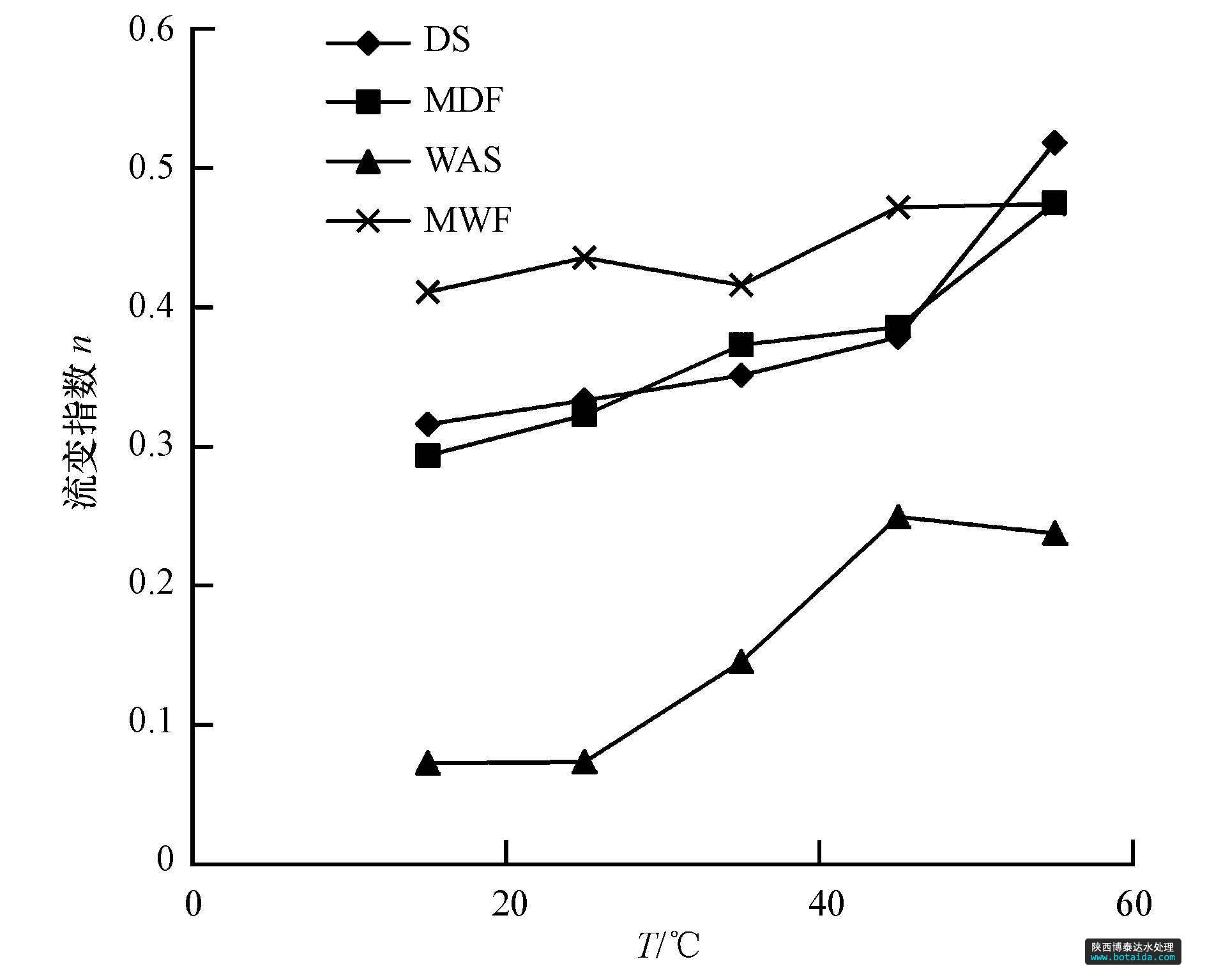

ts为5%时4种原料流变指数随温度的变化情况如图 5所示.由图 5可以看出4种原料的流变指数随着温度的升高而增大.这说明温度越高,这4种原料的流变性质越接近牛顿流体.在这4种原料中,可以明显的看出was的流变指数最小,偏离牛顿流体的程度最大;mwf的流变指数最大,最趋向于牛顿流体.通过对原始餐厨垃圾的流变特性分析,含水率为81.54%的未稀释餐厨的黏度为1814 mpa · s,流变指数为0.6177,流变指数大于本文所研究的4种原料的任何1种;可能是餐厨垃圾较纯污泥更趋向于牛顿流体,餐厨垃圾的加入导致污泥流变特性的改变,使得混合液较纯泥更趋向于牛顿流体.ds的流变指数升高的幅度较大,其余3种原料升高的幅度较小.这说明相对于其他3种原料,ds的黏度对温度变化更敏感。

图5 4种原料流变指数n随温度的变化(ts=5%)

4 结论

1)随着固体浓度由1%升高到10%,4种消化原料的黏度随之增大,并呈现出对数增长的趋势.此外,随着剪切速率的增大,原料的浓度越小,黏度降低的幅度就越大,呈现出剪切变稀的现象.

2)随着固体浓度由1%升高到10%,4种厌氧消化原料的流变指数呈先升高后降低的趋势,was和mdf在ts=3%时流变指数最大,而ds和mdf在ts=5%时流变指数最大.

3)4种厌氧消化原料在总固体(ts)浓度为 5%、35 ℃条件下都为低黏度假塑性流体,mwf的流变特性最接近牛顿流体,而was偏离牛顿流体的程度最大;添加餐厨可以改变污泥的流变特性,使其黏度减小,流变指数增大.

4)当温度由15 ℃升高到55 ℃时,4种原料的流变指数也随之增大,这说明随着温度的升高,这4种原料的流变性质趋向于接近牛顿流体;ds的流变指数升高的幅度较大,其余3种原料升高的幅度较小,说明ds的黏度对温度变化更敏感.