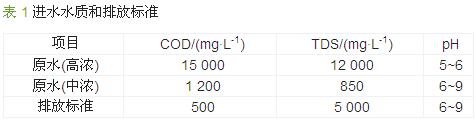

1 进水水质

该工程设计处理能力为320 t/d,其中生产废水约为80 t/d,车间冲洗水、生活 约为240 t/d,其水质如表 1所示。

2 处理工艺

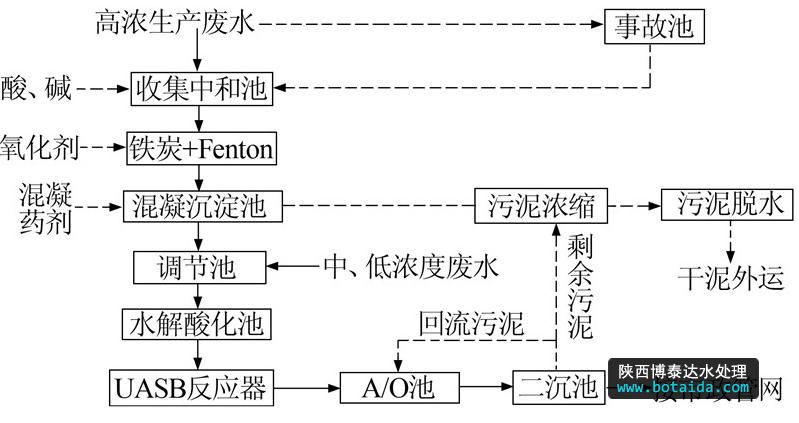

根据该生产废水的水质特点及处理要求,采用铁炭微电解—fenton—混凝沉淀—水解酸化—uasb—a/o工艺处理该废水,工艺流程如图 1所示。

图 1 医药中间体生产废水处理工艺流程

fig.1

3 主要构筑物

3.1 铁炭反应塔

铁炭反应塔采用钢衬pp材质,处理水量为80 m3/d,设计尺寸d 2.0 m×4.0 m,有效水深3.5 m,水力停留时间3 h。内部装填6 m3新型铁炭微电解填料,该填料采用高温微孔活化技术生产,平均粒径在12~14 mm、堆积密度1.0~1.2 g/cm3、比表面积1.3 m2/g、孔隙率≥65%。由于该填料将微电解正负极材料及催化元素有机地结合到一起,使放电反应畅通无阻,避免了运行过程中填料钝化、板结等现象发生,同时设置ph在线监测仪和硫酸加药系统各1套。

3.2 fenton氧化槽

fenton氧化槽采用钢衬pp材质,处理水量为80 m3/d,设计尺寸3.0 m×2.5 m×3.5 m,有效水深3.0 m,水力停留时间5.5 h,设置双氧水加药系统1套。

3.3 混凝沉淀槽

混凝槽采用碳钢防腐,处理水量80 m3/d,设计尺寸2.5 m×1.5 m×3.0 m,有效水深2.5 m,q=1.48m3/(m2·h),设置pam加药系统、液碱加药系统、ph在线监测仪各1套。

3.4 综合调节池

调节池采用半地下式钢砼结构,处理水量320 m3/d,设计尺寸5.4 m×4.7 m×3.5 m,有效水深4.0 m,水力停留时间5.5 h,池底设有穿孔管,起调节水质的作用,同时还可以去除部分污染物。

3.5 水解酸化池

调节池出水通过水泵进入水解酸化池。水解酸化池采用半地下式钢砼结构,2座并联,处理水量320 m3/d,设计尺寸5.55 m×4.55 m×7.5 m,有效水深7.0 m,水力停留时间26.5 h,设置潜水搅拌机2台,p=1.5 kw。

3.6 uasb反应器

水解酸化池出水通过水泵进入uasb反应器。uasb反应器采用碳钢材质,内部采用玻璃钢防腐,2座并联,处理水量320 m3/d,设计尺寸d 6.0 m×12.0 m,q=0.47 m3/(m2·h),有效水深8 m,水力停留时间34 h,设置三相分离器、布水系统和加热系统各2套。

3.7 兼氧池

uasb反应器出水通过水泵进入兼氧池。兼氧池采用半地下式钢砼结构,处理水量320 m3/d,设计尺寸7.55 m×3.85 m×5.5 m,有效水深5 m,水力停留时间11 h,在缺氧池底部设置隔膜曝气头,控制do在0.1~0.5 mg/l〔1〕。

3.8 好氧池

兼氧池出水通过水泵进入好氧池。好氧池采用半地下式钢砼结构,2座串联,处理水量320 m3/d,设计尺寸9.55 m×3.45 m×5.5 m,有效水深4.8 m,水力停留时间22 h。罗茨风机2台供氧,1开1备,q=5.56 m3/h,p=7.5 kw,在好氧池底部设置隔膜曝气头,气水比15∶1,控制do在1.5~3.5 mg/l〔2〕,池内设置组合填料,以增加污泥浓度和生物量。

4 运行效果及讨论

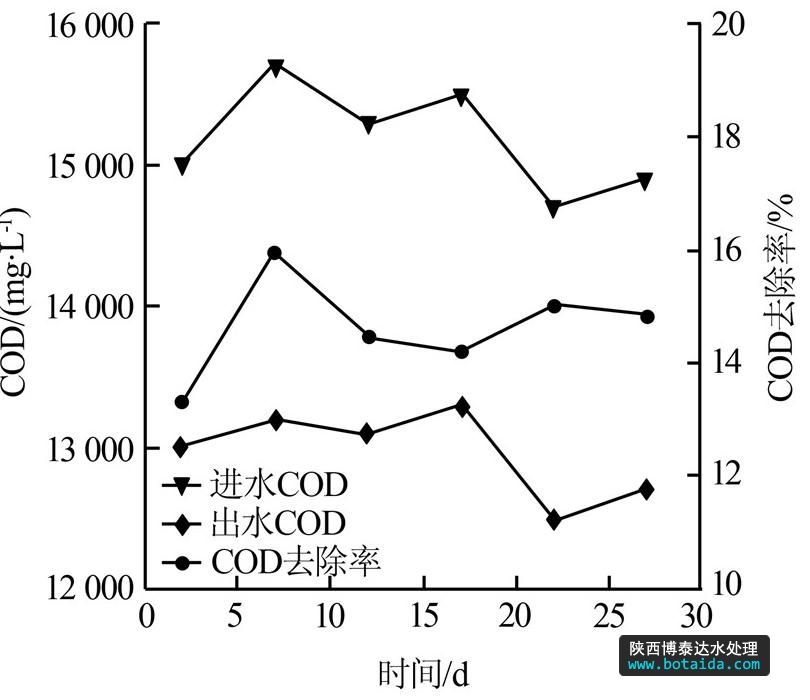

4.1 铁炭微电解—fenton工艺运行效果

微电解又称内电解、零价铁法〔3〕,它是以铁为阳极,含碳物质为阴极,废水中的离子作为电解质,形成原电池,利用金属腐蚀原理对废水进行处理。其不但可以去除部分难降解有机物,还可以改变部分有机物的形态和结构,提高废水的可生化性〔4〕。向铁炭微电解反应出水中加入h2o2,使其与生成的fe2 构成fenton试剂,产生的·oh能迅速引发氧化链反应,最终将有机污染物分解为co2和h2o。同时fe2 被部分氧化成fe3 ,并以fe(oh)3形式存在,新生fe(oh)3具有絮凝作用,可以进一步降低废水的cod。在铁屑投加量为25 g/l、铁炭质量比为7∶1、ph为3、反应时间为4 h的条件下,铁炭微电解—fenton工艺对cod的去除效果如图 2所示。

图 2 铁炭微电解—fenton工艺的运行效果

由图 2可以看出,铁炭微电解—fenton工艺对cod的去除率在15%左右,与文献〔5〕报道的20%比较接近,cod去除率不高主要是医药中间体生产废水成分复杂、难降解有机污染物浓度高的缘故。

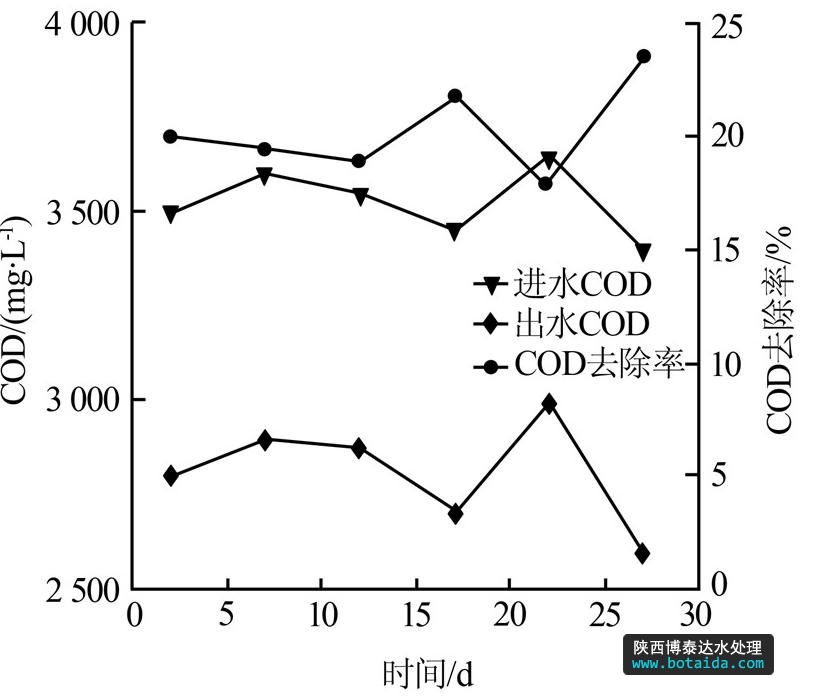

4.2 水解酸化工艺运行效果

水解酸化池的主要目的是利用水解酸化菌将难降解有机物转化为易生物降解的小分子物质,提高废水的可生化性,故其对cod的去除是有限的。水解酸化工艺对cod的去除效果见图 3。

图 3 水解酸化工艺的运行效果

由图 3可以看出,水解酸化工艺对cod的去除率基本稳定在20 %左右,与文献〔6〕报道的10%~20%比较接近,出水cod约为2 800 mg/l。

4.3 uasb工艺运行效果

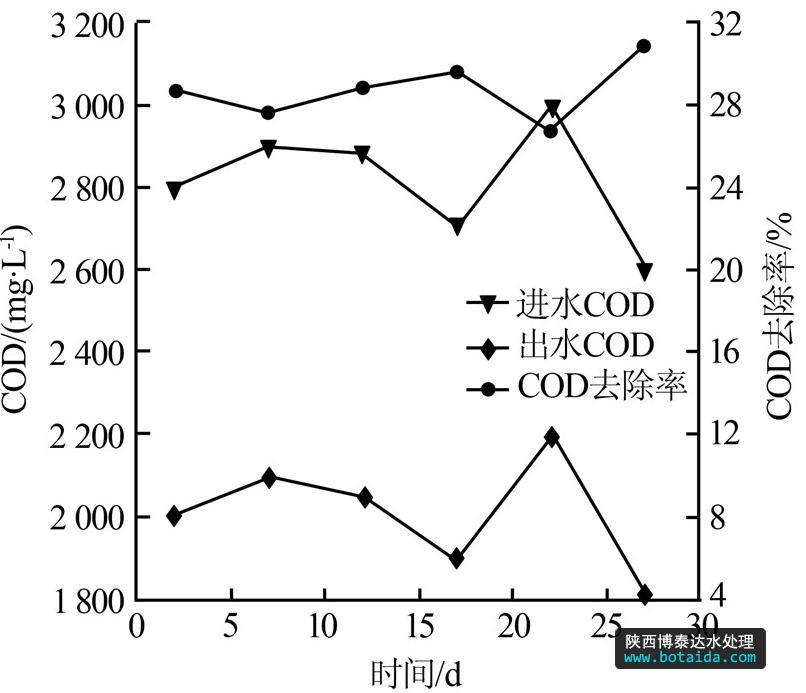

uasb反应器所用接种污泥取自当地化学工业园区污水处理厂的消化污泥。经过5个多月的调试运行,uasb反应器的污泥浓度达到设计要求,从uasb反应器底部取样口取泥观察,发现已形成大量颗粒化厌氧污泥,黑色,粒径在1~5 mm。运行温度为30 ℃时,uasb工艺对cod的去除效果如图 4所示。

图 4 uasb工艺的运行效果

由图 4可以看出,uasb工艺对cod的去除率基本稳定在30%左右,出水cod约为2 000 mg/l。

4.4 a/o工艺运行效果

a段缺氧池与o段生物接触氧化池的污泥接种量分别为反应器有效容积的1/4、1/10〔7〕。以uasb出水为菌种的营养来源,经过3个多月的调试运行,a池和o池的污泥浓度均达到设计要求。分别从a池和o池取泥观察,发现a池中存在大量黑色疏松的颗粒状污泥,o池中的填料表面附着较厚的淡黄色生物膜。a/o工艺对cod的去除率基本稳定在81%左右,出水cod约为380 mg/l。

5 投资及运行成本

该工程总投资160.0万元,其中土建费用78.7万元,设备购置费63.04万元,设计、安装和调试费15.13万元,税费3.13万元。冬季运行时,由于水温低需要补温,运行成本包括热源费、电费、药剂费、设备维修和折旧费以及职工工资等,约为3.3元/t;在不需要补温的季节,运行成本约为3.1元/t。

6 结论

(1)铁炭微电解—fenton—混凝沉淀—水解酸化—uasb—a/o组合工艺对医药中间体生产废水的处理效果好,运行稳定。在高浓进水cod为15 000 mg/l、中浓进水cod在 1 200 mg/l左右的条件下,经过该工艺处理,出水cod稳定在380 mg/l左右,ph在6~9,出水水质达到gb 8978—1996的ⅲ级标准要求。(2)经铁炭微电解工艺处理后废水b/c由0.15升到0.42,可生化性得到了显著提高。(3)在混凝沉淀工艺阶段,当pac投加量为1 000mg/l、pam投加量为0.8 mg/l、pam的投加时间在pac投加后的5 min时,混凝沉淀效果最佳。