中海油天津化工研究设计院在已有的自行开发的电渗析脱盐技术基础上[2],在榆林炼油厂开展了20 t/h电渗析脱盐污水深度处理回用工程化应用试验。榆林炼油厂主要生产装置包括常压、催化、重整、汽油精制、柴油加氢、制氢等。各生产装置排放的污水中含有较多悬浮物、胶状体、溶解状有机物和无机物等多种有毒有害物质,如石油类、酚类、氰化物、硫化物等。现污水场处理能力300 m3/h,处理工艺包括格栅、调节、隔油、气浮、生物膜法、a/o、baf。本次现场试验是对场出水进行电渗析脱盐深度处理,旨在探讨电渗析脱盐深度处理炼化废水回用于循环水补水的可行性,并考察装置设备长周期稳定运行的性能,以期为该技术的工业化推广应用提供参考。

1 试验原理和方法

1.1 试验原理

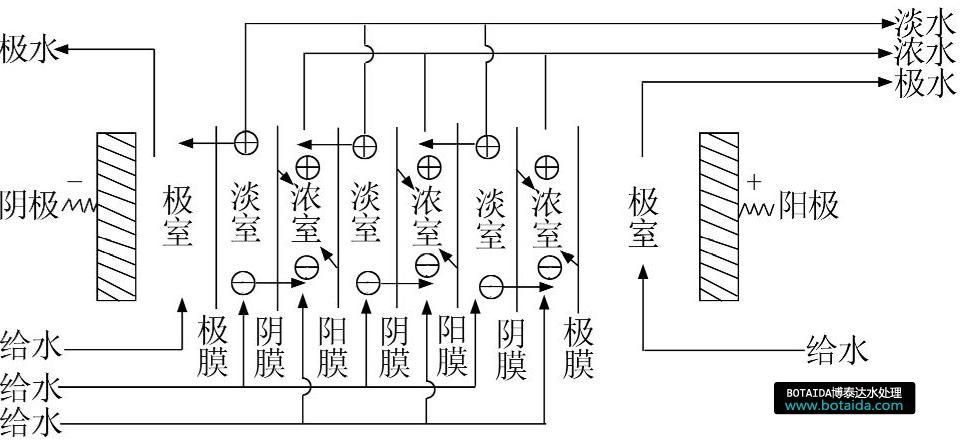

电渗析脱盐技术是膜分离技术的一种,它是一个电化学分离过程,溶液在交替放置的阳离子交换膜和阴离子交换膜之间流过。在外加直流电场作用下,以电位差为驱动力,利用离子交换膜对溶液中离子的选择透过性,使溶液中溶质和溶剂分离,从而达到淡化或浓缩的目的[3]。电渗析脱盐原理图如图1所示。

图1 电渗析脱盐原理

1.2 试验装置与工艺流程

1.2.1 试验装置

电渗析脱盐装置主要由预处理系统和电渗析器组成。

预处理系统主要包括多介质过滤器、袋式过滤器[4]、保安过滤器以及紫外杀菌器。通过逐级提升过滤精度的过滤系统,去除原水中粒径大于5 μm的杂质,包括炼化废水中所含的悬浮物、有机物以及铁、锰等重金属杂质形成的胶体物质;在紫外杀菌器的作用下,原水中微生物被迅速杀死,使经过预处理的原水满足电渗析器的进水要求。通过预处理系统的保护作用,减缓离子交换膜的污染、中毒,保持其选择透过性以及隔板布水槽的畅通。

由中海油天津化工研究设计院独立设计制造的处理量为20 t/h的电渗析器由隔板、离子交换膜、电极板和上下压紧板等组成,其中阴、阳离子交换膜各260张,为磺酸型聚乙烯异相阳离子交换膜和季铵型聚乙烯异相阴离子交换膜,尺寸为800 mm×1 600 mm;起均匀水流分布作用的隔板共520张,为聚丙烯单双编制的无回路网与隔板框热烫而成;电极材质为钛丝涂二氧化钌,具有耐腐蚀、适用水质广泛的特点。

综合考虑炼化污水含盐、含油及cod均较高的特点,以前期5 t/h中试试验装置为基础,开发了20 t/h电渗析脱盐工业化装置,电渗析器采用三极六段的组装方式,小孔射流、大流量冲洗极框的构型,使其导电性能好、机械强度高、电化学性能稳定;采用频繁倒极、极水系统单独循环的运行方式,可有效抑制膜表面和电极板的结垢和污堵。

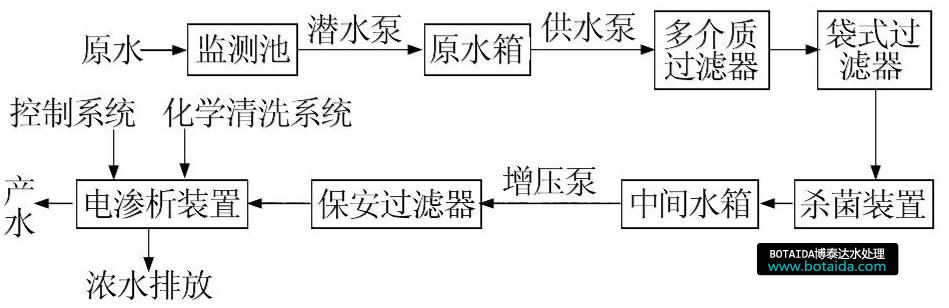

1.2.2 工艺流程

工艺流程如图2所示。

图2 电渗析脱盐工艺流程

由于炼化废水中石油类污染物含量较高,且生化出水中含有较多的悬浮物、微生物等,而电渗析器进水要求浊度<1 mg/l,因此在原水进入电渗析器之前设置了多级过滤装置,包括多介质过滤器、袋式过滤器以及保安过滤器,过滤精度分别为50、10、5 μm,用来去除水中大部分的石油类及悬浮物。预处理中的紫外杀菌器主要用来杀死原水中的微生物。经过预处理系统后的原水进入电渗析器进行脱盐处理,产水回用于循环冷却水补水系统中,浓水直接排放。

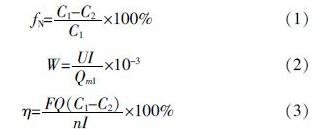

1.3 分析与计算方法

cod:hach试剂法;氨氮:hach试剂法;碱度:盐酸滴定法;硬度:edta滴定法;氯离子:硝酸银滴定法;电导率:电导率仪测量;浊度:浊度计测量;ph:ph计测量;另外需要记录的装置运行参数包括流量、压强、运行电压、电流等。脱盐率、耗电量、电流效率分别按照式(1)~式(3)计算。

式中:fn——总脱盐率,%;

c1——进水含盐浓度,mmol/l;

c2——淡水含盐浓度,mmol/l;

w——单位淡水产量所耗的电功率,kw·h/m3;

i——电流,a;

u——总直流电压,v;

qm1——整流器效率,按90%~95%计;

η——电流效率,%;

f——法拉第常数;

q——淡水产量,m3/h;

n——膜对数。

2 工业性试验研究

电渗析脱盐深度处理炼化废水在陕西榆林炼油厂连续开展三个月现场试验,污水深度处理能力为20 t/h。电渗析脱盐装置淡水产量为10 t/h。在实验过程中,根据进水水质的变化优化运行电压等参数,以保证产水水质满足循环水补水要求,并考察了电渗析脱盐装置长周期稳定运行的情况。

电渗析脱盐装置进水为污水场外排水,在污水场正常运转时,其外排水水质如表1。

2.1 电渗析脱盐系统运行参数的优化

电渗析脱盐系统进水为污水场外排水,在整个试验过程中,由于污水场运行受到上游炼化生产排污、检修等影响,导致电渗析系统进水水质多次波动。为保证产水水质稳定,需要对装置的运行参数(包括运行电流、倒极时间等)进行调整优化。

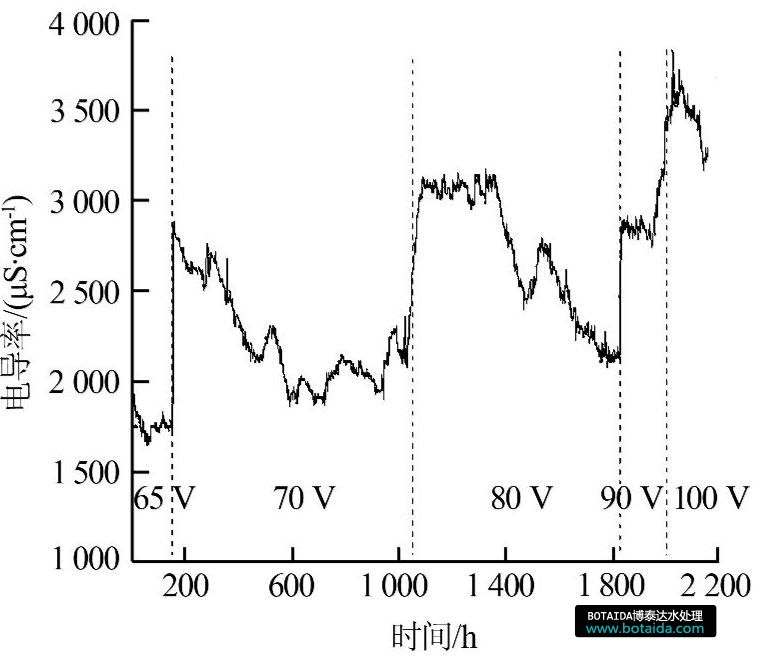

2.1.1 电渗析器运行电压调整

运行电压随进水电导率变化趋势见图3。

图3 运行电压随进水电导率变化趋势

电渗析脱盐是靠电能来迁移水中己解离的离子,因此运行电压和水中含盐量成正比。从图3可以看出,进水电导率在1 800~3 800 μs/cm波动,在第182小时时进水电导率突然从1 700 μs/cm升高至 2 800 μs/cm,最高电导率出现在运行时间第2 052小时,为3 750 μs/cm,因此需要根据进水电导率的变化不断调整运行电压。另一方面,随着电渗析器的运行,离子交换膜表面污染物逐渐累积,导致电阻增大,因此为保证脱盐率以及产水水质,也需要逐步提升运行电压。因此,在整个试验期间,运行电压逐步从65 v调整至100 v,以保证产水水质满足循环水补水要求。

2.1.2 电渗析器倒极时间调整

随着电渗析器的连续运行,会造成膜堆内部极化沉淀和阴极区沉淀结垢的逐渐积累,主要的解决方法之一是采用倒换电极极性的运行方式来控制电渗析结垢问题。随着电极极性的频繁倒转,起到破坏极化层,防止因浓差极化引起的膜堆内部的沉淀结垢;并且水中带电荷的胶体或菌胶团的运动方向也随之倒转,减轻了黏泥性物质在膜面上的附着和积累;同时改变浓水、淡水系统的流向,使浓、淡水室同时互换。通过上述方式消除膜面沉淀物积累,减缓膜堆结垢,保证电渗析器的长周期稳定运行。

在整个试验过程中,随着连续运行时间的延长,电渗析器倒极时间从最初的2 400 s调整到1 800 s,在运行时间第2 000小时左右,电导率突变至3 800 μs/cm,因此最终调整倒极时间为1 440 s。通过倒极时间的不断调整,保证了电渗析脱盐系统产水水质,有效解决了电渗析器结垢污堵问题,保证了装置的稳定运行及试验的顺利进行。

2.2 电渗析脱盐系统长周期稳定运行方案

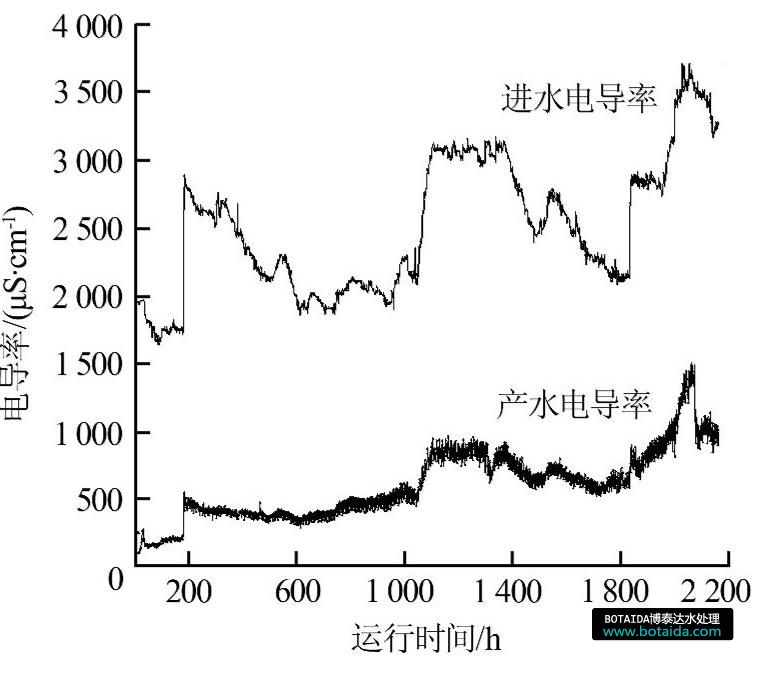

在整个试验过程中,进水电导率波动较大,但随着运行参数的及时调整,产水电导率呈现较稳定的趋势,未出现大幅波动,电渗析系统运行稳定。随着运行时间的延长,电渗析器内各类污染物逐步累积,会造成脱盐性能的下降,因此产水电导率略微上升。图4给出了进水、产水电导率变化趋势。

图4 进水、产水电导率变化趋势

从图4可以看出,在试验前1 000 h内,产水电导率在500 μs/cm左右,到试验后期产水电导率基本维持在1 000 μs/cm上下。

在电渗析装置连续运行期间,每天对装置进水、产水和浓水进行取样分析,表2列出了试验期间各水质指标及去除率的平均值。其中碱度、钙硬、总硬、氯离子等去除率均在85%左右,去除效果较好。

将电渗析装置产水与《城市污水再生利用/工业用水水质》(gb/t 19923—2005)中要求的标准进行对比,结果见表3。

从表3可以看出,电渗析产水水质满足工业用水水质要求,可回用于循环水补水系统中。

2.3 电渗析脱盐系统抗冲击能力

在试验期间,于实验第182小时、第2 052小时出现两次进水水质突变的情况,对电渗析系统造成较大冲击。

第一次进水电导率由2 000 μs/cm突变到3 000 μs/cm,且出现大量悬浮絮体。多介质过滤器运行压强由0.04 mpa上升到0.08 mpa,但通过反洗操作,多介质过滤器运行压强得到恢复,反洗效果良好。装置继续连续运行。

第二次进水电导率由2 800 μs/cm突变到3 800 μs/cm,且石油类污染物较多,更换的滤袋和滤芯均被油类污染。系统中的袋式过滤器和保安过滤器有效去除了石油类及悬浮物,保证了后续电渗析的稳定运行。再次更换滤袋和滤芯后,继续完成后续实验。

从图4也可看出,在进水水质突变的冲击下,电渗析产水电导率并未出现明显波动,因此电渗析装置的预处理系统对电渗析器的稳定运行起到了重要的保护作用。

2.4 电耗分析

电渗析器平均运行电压76 v,平均运行电流83.3 a,整流器功率按照95%计,则电渗析器运行能耗为:76×83.3/20/0.95 =0.334 kw·h/t。其他耗电设备及其运行功率:潜水泵4 kw,供水泵5.5 kw,增压泵5.5 kw,紫外杀菌器0.12 kw,合计15.12 kw。则其他设备能耗:15.12/20=0.756 kw·h/t。

电渗析脱盐系统总能耗为0.334 0.756=1.09 kw·h/t。

3 结论

(1)本次电渗析脱盐现场试验在陕西省榆林炼油厂进行,该厂污水属高盐、高碱度水质,连续运行期间平均脱盐率、碱度、钙硬、总硬、氯离子的去除率分别为76.18%、87.33%、83.25%、85.75%、89.12%,产水水质完全满足循环水补水水质要求;电渗析器平均运行电压76 v,脱盐系统吨水耗电1.09 kw·h;并且根据循环水水质要求,可对电渗析脱盐系统的脱盐率在60%~90%进行无级调节,克服了双膜系统脱盐率只能在98%以上不能灵活调整的缺点,从而在满足产水水质要求的条件下,使运行成本最优化。

(2)电渗析装置的预处理系统有效去除了进水中悬浮物、胶体、石油类以及大分子有机物等污染物,并在进水水质突变冲击时,有力保护后续电渗析器不受污染,经过预处理系统的原水满足电渗析器进水要求;通过调整运行电压以及频繁倒极的运行方式,有效减缓了离子交换膜的结垢污堵,使装置保持连续稳定运行,且产水水质稳定。

(3)电渗析装置连续稳定运行三个月,产水可回用于循环水补水系统。但是通过现场连续试验发现,炼化废水高含油量对脱盐系统造成较大影响,在电渗析预处理系统中,需要对石油类污染物进一步去除,以降低其对离子交换膜的污染。因此,通过本次试验证明了电渗析脱盐技术在炼化废水深度处理应用的可行性,同时为该技术的工程化推广应用提供了参考。